Una guida completa al nostro processo di produzione di PCB

REVISIONE DEL DESIGN E PREPARAZIONE DEGLI STRUMENTI DI PRODUZIONE.

La prima fase del processo di fabbricazione dei PCB comporta una revisione del pacchetto di dati di fabbricazione fornito dal progettista e la preparazione degli strumenti di fabbricazione e dei dati CAM.

Pacchetto dati di produzione

L'output della progettazione del processo di fabbricazione del PCB è un pacchetto di dati fornito al produttore in un formato standard industriale - Gerber esteso o ODB++. I file Gerber definiscono gli strati di rame, gli strati della maschera di saldatura, le notazioni dei componenti. Inoltre, il pacchetto di dati di fabbricazione include un file di perforazione, una netlist e specifiche generali.

Design per la produzione

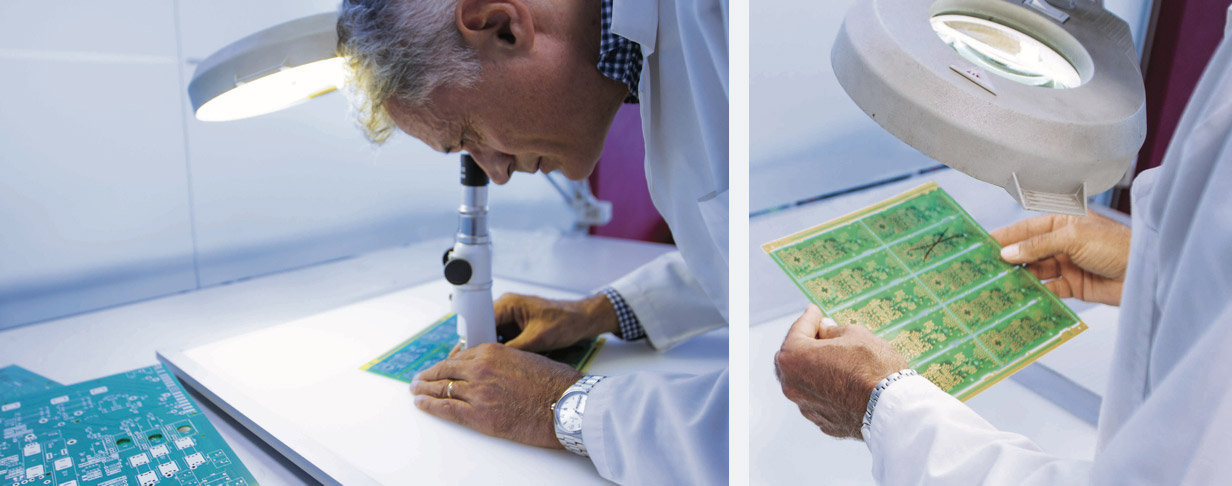

L'ingegneria controllerà il pacchetto di dati e verificherà che tutte le informazioni necessarie per la produzione siano chiare e complete. Controlleremo anche che il design e le specifiche corrispondano alle capacità di produzione.

Una volta che tutte le questioni ingegneristiche sono state risolte, gli strumenti necessari per la produzione saranno essere preparati.

Preparazione dei pannelli di fabbricazione.

I fabbricanti usano pannelli di fabbricazione standard. Il pannello di produzione deve essere progettato per massimizzare l'uso del materiale, considerando le dimensioni del PCB e requisiti di produzione: tagliandi di controllo del processo, fori per gli utensili e manipolazione.

Preparazione della pellicola di lavoro (strumenti fotografici).

Utilizzando un plotter laser, viene creata una pellicola per ogni scheda di strato dell'assemblatore di PCB. Il plotter laser si trova in una camera oscura a temperatura e umidità controllate. Le pellicole sono registrate l'una con l'altra per assicurare il perfetto allineamento tra gli strati.

I fori di registro punzonati sono usati in seguito per allineare le pellicole nel processo di esposizione UV. Un altro metodo è l'uso del laser direct imaging (LDI), utilizzando una telecamera CCD nella macchina di esposizione per registrare il fototomo.

Strati interni

Nella preparazione degli strati interni, prendiamo un materiale di base di resina epossidica e tessuto di vetro, rivestito su entrambi i lati con un foglio di rame e rimuoviamo il rame in eccesso, per lasciare tracce di rame solo dove ne abbiamo bisogno per realizzare il circuito elettrico.

Materiale di base

Il nucleo dello strato interno è costituito da resina epossidica e da un tessuto in fibra di vetro che è rivestito su entrambi i lati da un sottile strato di lamina di rame. Nella maggior parte dei casi viene utilizzato il materiale FR4.

Il rame rivestito su entrambi i lati viene pulito con un processo di pulizia chimica degli strati interni per rimuovere gli ossidi e le possibili contaminazioni. Contemporaneamente, i rulli spazzola rotanti irruvidiscono la superficie del rame per assicurare un'adesione meccanica sufficiente.

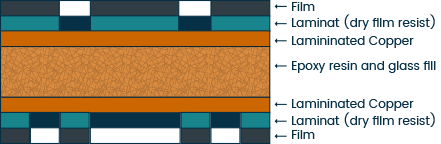

Laminazione a secco

Il materiale del nucleo viene passato attraverso una coppia di rulli riscaldati (Temperatura: circa 110º C Pressione: 3-5 BAR). La superficie di Cu diventa sensibile alla luce UV e, pertanto, l'ulteriore lavorazione avviene solo nella zona a luce gialla.

Esposizione su strati interni

La pellicola per lo strato è posta sul materiale laminato e lo strato di laminato è esposto a una lampada UV ricca di energia. Le tracce del PCB sono trasparenti nella pellicola e il laminato sottostante viene esposto alla luce UV. L'esposto viene polimerizzato chimicamente e le tracce si induriscono.

L'area coperta dalla parte nera della pellicola non polimerizza e può essere lavata via nel processo di sviluppo.

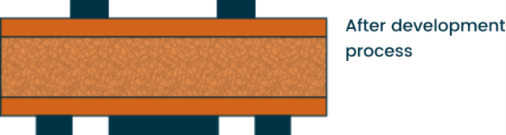

Processo di sviluppo

Lo sviluppo viene fatto spruzzando orizzontalmente gli strati interni con una soluzione di carbonato di sodio e successivamente sciacquandoli con acqua fresca e asciugandoli. Le aree non esposte vengono ora rimosse.

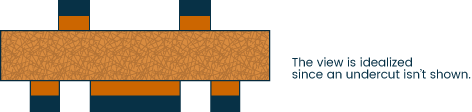

Incisione del nucleo dello strato interno

L'interno passa attraverso un altro processo di spruzzatura, risciacquo e asciugatura. Questa volta con una soluzione acida. Questo processo rimuove il rame dall'area esposta, lasciando il rame solo nelle tracce e nelle pastiglie.

Lo spessore di rame degli strati determina la velocità del processo. Gli strati di rame più spessi limitano la finezza del modello conduttivo.

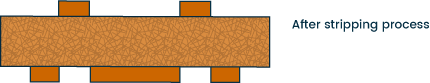

Spogliarello

Lo strato di lacca viene rimosso passando il materiale attraverso una soluzione di soda caustica

Ispezione ottica automatica (AOI)

Gli strati interni sono sottoposti a un'ispezione ottica automatizzata per rilevare aperture e cortocircuiti e la corretta geometria del circuito rispetto ai dati di progetto originali.

Preparazione dell'ossido di Braun

Gli strati interni passano attraverso un processo di preparazione chimica della superficie per irruvidire la superficie e migliorare l'adesione tra la resina PREPREG e la superficie di rame nel processo di laminazione.

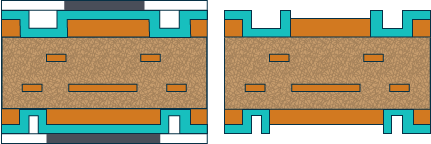

LAMINAZIONE

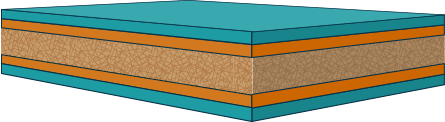

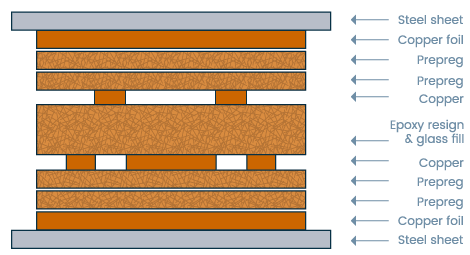

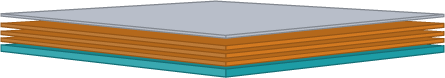

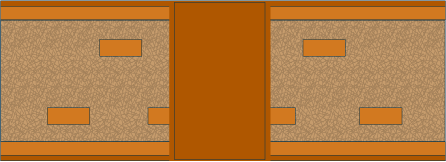

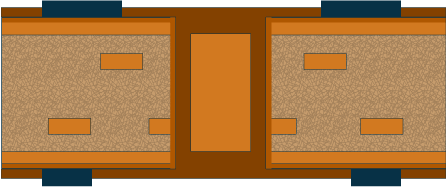

Stratificazione del materiale

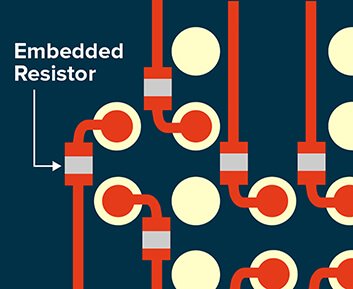

Gli strati sono impilati prima della laminazione. Iniziando con un foglio di rame in basso (che sarà usato per costruire lo strato esterno inferiore). Sopra lo strato di rame strati di PREPREG, sopra il PREPREG si mettono gli strati interni, separati da strati di PREPREG e sopra gli strati interni, strati di PREPREG e un secondo foglio di rame (che sarà usato per costruire lo strato esterno superiore).

PREPREG è una resina epossidica parzialmente indurita con fibra di vetro, polimerizzata dal produttore di PREGREG. È usato come materiale isolante e adesivo tra gli strati dei componenti PCB.

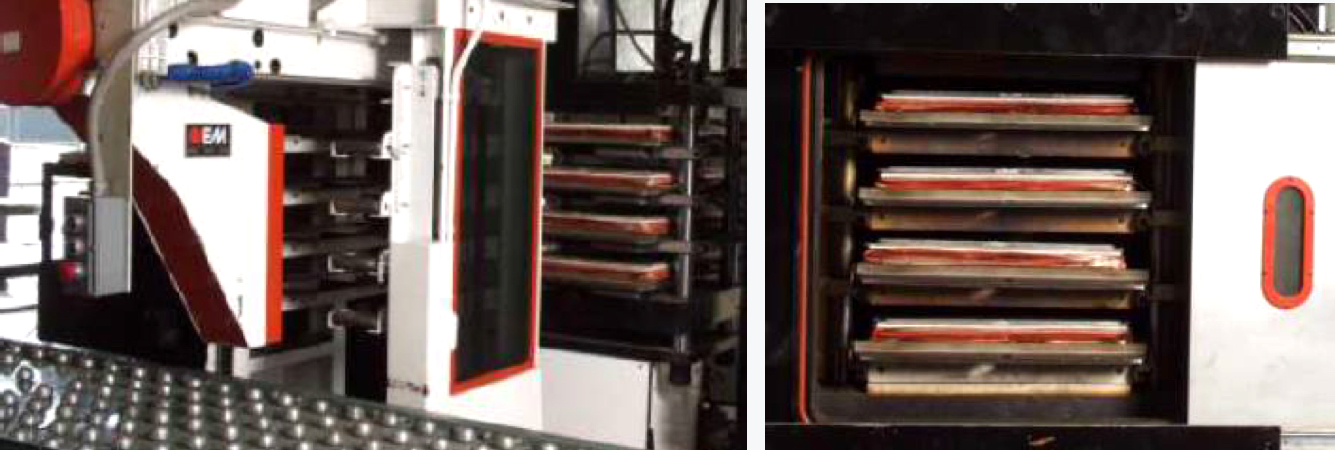

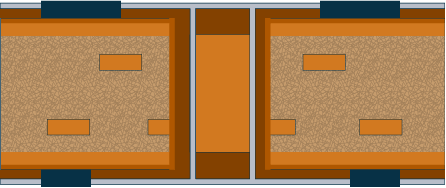

Laminazione ad alta pressione

Gli strati impilati sono laminati sotto una pressa a vuoto, ad alta temperatura e ad alta pressione. Più PCB, separati da divisori, vengono pressati simultaneamente. Il calore e la pressione fondono e induriscono la resina epossidica nel PREPREG, mentre la pressione fonde il circuito stampato.

Tagliare

Il Flash (materiale che pende dal pannello laminato) viene eliminato, lasciando un pannello pulito che sembra un pezzo di laminato.

PERFORAZIONE

Analisi X-RAY

Come fase preparatoria, i cuscinetti invisibili negli strati interni sono identificati usando i raggi X. L'analisi X-Ray permette di rilevare i rilievi e di calcolare nuovi fori di riferimento per la perforazione.

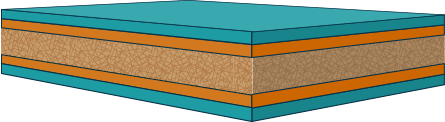

Perforazione

Il PCB è fatto su un trapano CNC ad alta velocità (fino a 280.000 giri/minuto). I fori praticati devono essere puliti e lisci il più possibile per permettere una ramatura di qualità dei fori. Opzionalmente, fino a 3 pannelli sono impilati e forati simultaneamente.

I pannelli sono collocati tra una piastra di base e un foglio di alluminio superiore. La piastra di base impedisce la foratura nel trapano e permette la foratura più profonda del pannello, evitando le bave. La piastra superiore in alluminio evita le bave e impedisce la deviazione del trapano. Entrambe le piastre proteggono le superfici del pannello da danni e graffi.

Spazzolatura e sbavatura

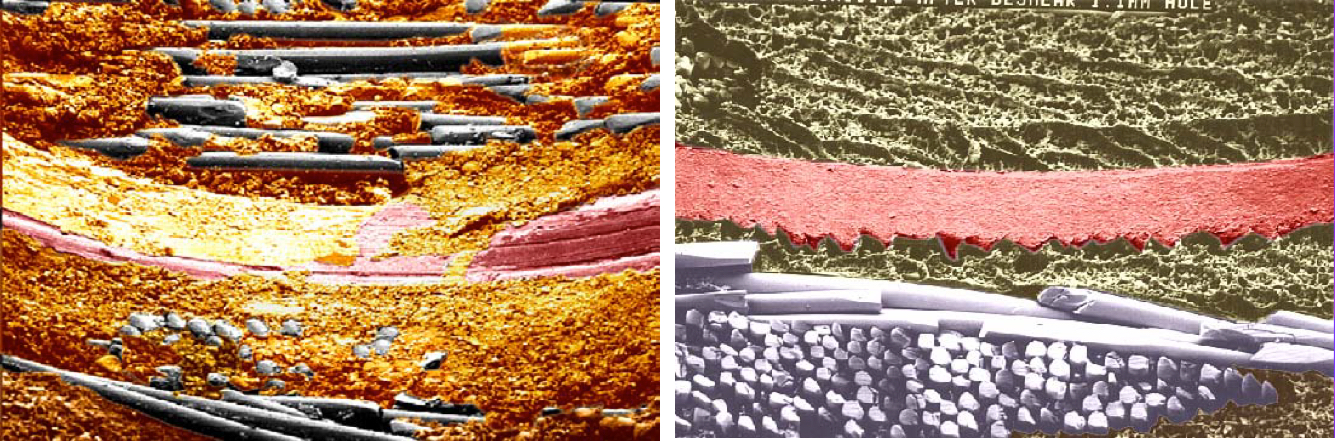

Dopo la foratura, la superficie del PCB viene spazzolata meccanicamente usando un rullo spazzola oscillante e rotante. I fori praticati vengono puliti con una soluzione di permanganato o plasma di ossigeno per rimuovere la resina che può essersi spalmata sul rame. I residui di resina sul rame possono impedire la corretta conduttività elettrica tra la placcatura del foro e le tracce negli strati.

PLACCATURA ELETTROLITICA

Placcatura elettrolitica

Per creare una connessione elettrica tra i fori praticati e tutti gli strati, un film conduttivo, spesso circa 0,5-0,7 micron, viene prodotto dal rame chimico. Questo strato conduttivo è la base per il processo della piastra di rame applicata in seguito.

STRATI ESTERNI E PLACCATURA

Questo processo è simile a quello impiegato nella costruzione degli strati interni. La differenza è che in questa fase si placcano i fori, le tracce e i pad degli strati esterni usando un processo di placcatura elettrolitica del rame.

Laminazione a secco degli strati esterni

Questo processo corrisponde a quello utilizzato per gli strati interni. Il pannello viene passato attraverso una coppia di rulli riscaldati (Temperatura: circa 110º C Pressione: 3-5 BAR). La superficie di Cu diventa sensibile alla luce UV e, quindi, l'ulteriore lavorazione viene fatta solo nella zona a luce gialla.

Esposizione e sviluppo

Questo processo corrisponde a quello degli strati interni. Tuttavia, in questo processo viene utilizzato un processo di esposizione negativa. I fili conduttivi non sono coperti dal resist e possono essere galvanizzati dalla ramatura. Le aree tra le tracce conduttive sono coperte da un laminato polimerizzato.

Placcatura elettrolitica di rame

Tutte le tracce e i fori sono ricoperti da uno strato di rame conduttivo elettrodeposto. I fori creano la connessione elettrica tra i conduttori sugli strati e una buona connessione richiede 20-25 micron di rame sulle pareti del foro. Lo spessore complessivo del rame sugli strati esterni è determinato, quindi, dallo spessore del rame del materiale e dagli ulteriori 25-30 micron aggiunti nel processo di placcatura.

Stagnatura

Un secondo processo di placcatura viene eseguito per proteggere i conduttori di rame durante il processo di incisione che seguirà, quindi lo strato è spesso indicato anche come etch resist.

Strato esterno a secco, spellatura della pellicola

Il film secco viene rimosso per esporre lo strato di rame per l'incisione.

Incisione e sverniciatura dello stagno

Un processo di incisione viene eseguito per rimuovere il rame in eccesso, lasciando il rame solo nelle tracce e nei pad che sono protetti dalla stagnatura. Poi, lo stagno viene rimosso usando acido nitrico.

MASCHERA A SALDATURA

La maschera di saldatura viene applicata alla maggior parte dei circuiti stampati per proteggere la superficie di rame che non sarà protetta dalla saldatura nel processo di assemblaggio e per prevenire i corti di saldatura durante l'assemblaggio.

I pannelli sono spazzolati e puliti.

Il pannello è rivestito su entrambi i lati con una maschera di saldatura epossidica di 15-25 micron di spessore.

Usando una stampante UV e una pellicola per foto-utensili, la maschera di saldatura viene indurita sull'area in cui vogliamo che la maschera di saldatura rimanga.

I pannelli sono trattati attraverso uno sviluppatore che rimuove la maschera di saldatura dalle aree che dovrebbero essere esposte.

La saldatura mascherata viene ulteriormente indurita in un forno.

FINITURA DELLA SUPERFICIE

La finitura superficiale applica una finitura saldabile alle superfici di rame che non sono coperte dalla maschera di saldatura. Questa finitura protegge il rame fino a quando i componenti sono assemblati e saldati ai circuiti stampati. Sono disponibili diverse finiture superficiali. Le più comunemente usate sono Hot Air Leveling (HAL) e Electroless Nickel Immersion Gold (ENIG).

HAL

Il processo HAL crea una saldatura su tutti i pad. L'intero pannello è immerso nella saldatura liquida e viene rimosso dalla saldatura tramite aria compressa calda. Lo stagno in eccesso (che non si è legato al rame esposto) viene soffiato via e le piazzole e i fori di rame vengono lasciati placcati.

Il materiale di saldatura usato nel processo è una lega di stagno e piombo o solo stagno (senza piombo).

ENIG

In questo caso il nichel viene depositato chimicamente sul rame e poi un sottile strato d'oro viene depositato sul nichel. L'intero processo è automatizzato, muovendo i pannelli attraverso una serie di vasche, pulendo il rame, depositando uno strato di 3-5 micron di nichel e uno strato d'oro di minimo 0,05 micron.

Placcatura in oro duro

I connettori di bordo sono galvanizzati con 1-1,5 micron di oro su 4-5 micron di nichel placcato. Questo tipo di placcatura nei casi in cui la placcatura deve resistere all'erosione di inserzioni multiple.

STAMPA LEGENDA

La legenda è stampata sul PCB usando una stampante serigrafica.

ROUTING

Usando un CNC i pannelli di produzione sono tagliati in singoli PCB e i PCB sono instradati nella loro forma secondo i dati di progettazione.

TEST ELETTRICO

Ogni PCB è testato elettricamente rispetto ai dati di progetto usando un adattatore "letto di chiodi" o un tester a sonda volante.

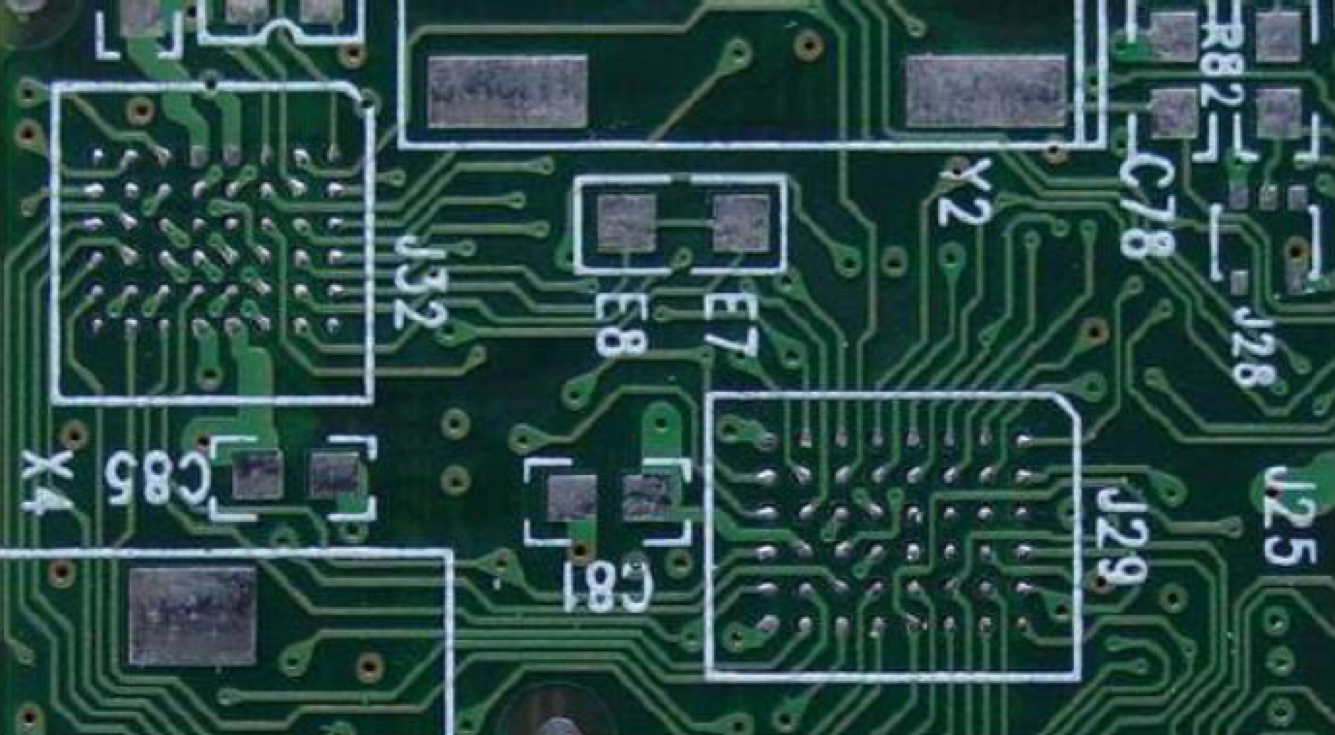

CONTROLLO DI QUALITÀ FINALE

Questa è l'ispezione finale del prodotto PCB finito. Controlla eventuali difetti estetici come graffi e impurità, usando IPC600 come riferimento.