我们的PCB制造工艺的全面指南

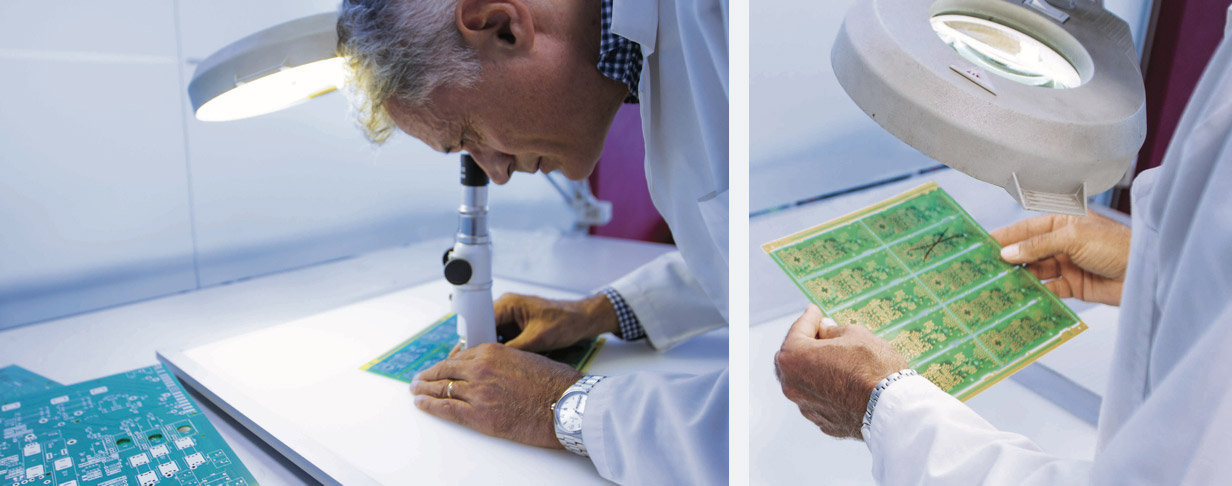

设计审查和生产工具的准备。

PCB制造过程的第一阶段涉及审查由设计者提供的制造数据包,并准备制造工具和CAM数据。

生产数据包

PCB制造工艺设计的输出是以工业标准格式--扩展Gerber或ODB++提供给制造商的数据包。Gerber文件定义了铜层、阻焊层、元件符号。此外,制造数据包还包括钻孔文件、网表和一般规格。

制造业的设计

工程部将检查数据包,并核实制造所需的所有信息是否清晰和完整。我们还将检查设计和规格是否符合制造能力。

一旦所有的工程问题得到解决,将为生产准备必要的工具。 准备。

制造面板的准备。

制造商使用标准的制造面板。制造面板必须 设计,以最大限度地提高材料的利用率,考虑到PCB的尺寸和 制造要求:工艺控制券、工具孔和处理。

工作片(照片工具)的准备。

使用激光绘图仪,为每块PCB组装层板创建一个薄膜。激光绘图仪是在一个温度和湿度受控的暗室里。这些薄膜是相互登记的,以确保各层之间的完美对齐。

打好的登记孔以后用于在紫外线曝光过程中对准胶片。另一种方法是使用激光直接成像(LDI),在曝光机中使用CCD相机,以便对光具进行登记。

内层

在准备内层时,我们采用环氧树脂和玻璃纤维的基础材料,在两面涂上铜箔,并去除多余的铜,只在我们需要的地方留下铜迹,以实现电路的设计。

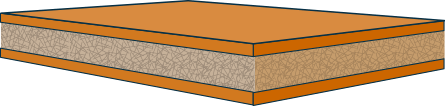

基础材料

内层的核心由环氧树脂和玻璃纤维布组成,玻璃纤维布的两面都涂有一层薄薄的铜箔。在大多数情况下,使用的是FR4材料。

两侧的覆铜板通过化学清洗工艺对内层进行清洗,以去除氧化物和可能的污染。同时,旋转的刷辊使铜表面粗糙化,以确保足够的机械附着力。

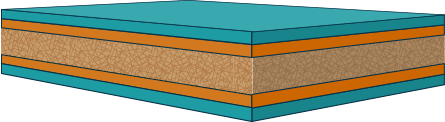

干式薄膜层压

核心材料通过一个加热的滚筒对(温度:约110º C 压力:3-5 BAR)。铜的表面对紫外线变得敏感,因此,进一步的加工只在黄光区进行。

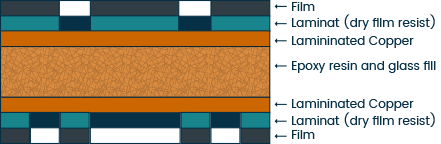

对内层的暴露

该层的薄膜被放置在层压材料上,层压材料层被暴露在能量丰富的紫外线灯下。印刷电路板的痕迹在薄膜中是透明的,而底层的层压材料则暴露在紫外灯下。曝光的部分将被化学聚合,而痕迹将变硬。

被胶片的黑色部分覆盖的区域不会聚合,在显影过程中可以被洗掉。

发展过程

显影的方法是用碳酸钠溶液水平喷洒内层,随后用清水冲洗并干燥。未暴露的区域现在被移除。

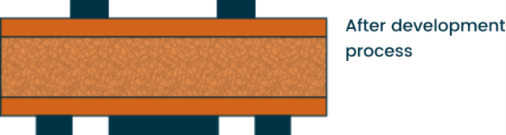

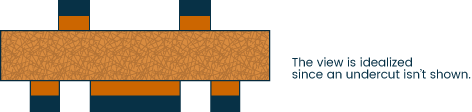

内层核心的蚀刻

内部经过另一个喷洒、冲洗和干燥的过程。这次是用酸性溶液。这个过程将铜从暴露的区域去除,只留下铜的痕迹和垫子。

铜层的厚度将决定工艺的速度。较厚的铜层限制了导电图案的精细度。

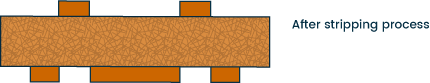

剥离

将材料通过苛性钠溶液来去除漆层。

自动光学检测(AOI

内层经过自动光学检查,以检测开路和短路,以及与原始设计数据相比,检测正确的电路几何形状。

布劳恩氧化物的制备

内层经过化学表面处理过程,使表面粗糙化,在层压过程中提高PREPREG树脂和铜表面之间的附着力。

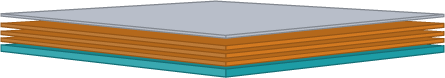

覆膜

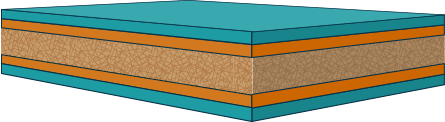

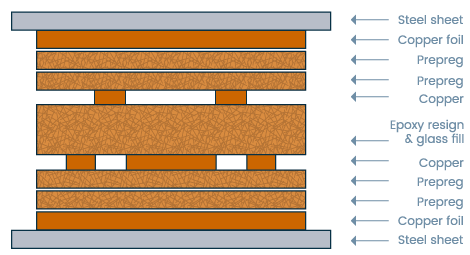

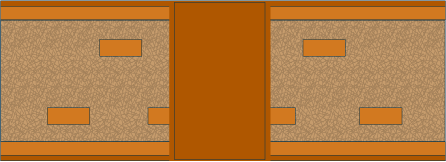

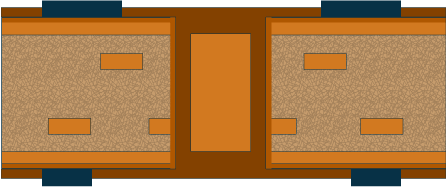

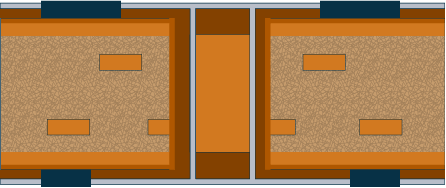

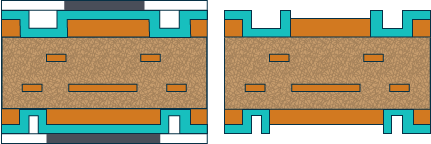

材料分层

在层压之前,各层被堆积起来。从底部的铜箔开始(这将被用来建立底部的外层)。在铜层的上面是PREPREG层,在PREPREG的上面是内层,用PREPREG层隔开,在内层的上面是PREPREG层和第二个铜箔(将用于构建顶部外层)。

PREPREG是一种部分固化的环氧树脂与玻璃纤维,由PREGREG制造商聚合而成。它被用作PCB元件层之间的绝缘材料和粘合剂。

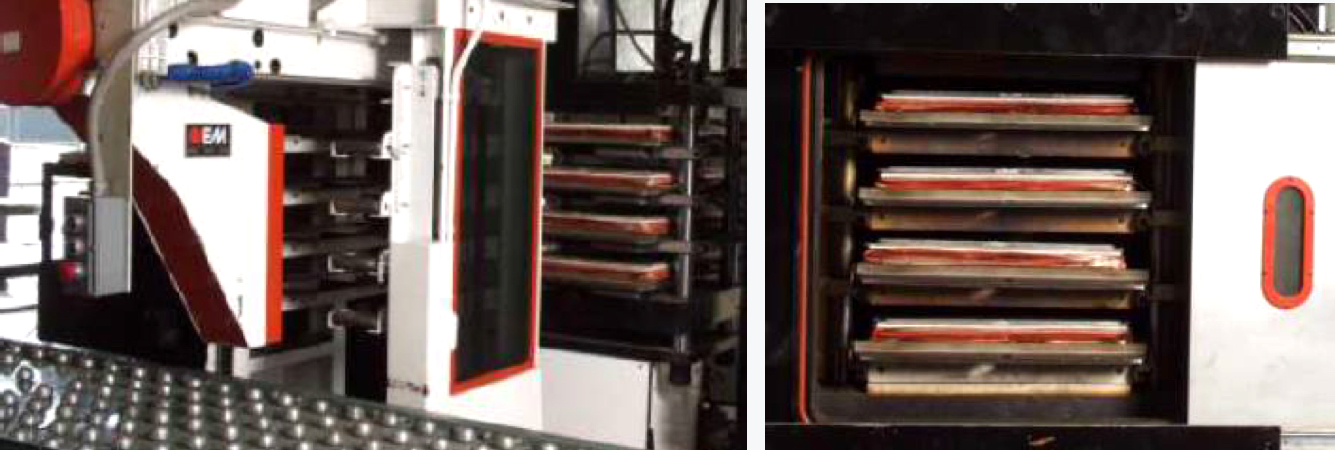

高压压合

堆积起来的层在真空、高温和高压压力下进行层压。多个印刷电路板,由隔板分开,同时压制。热力和压力使PREPREG中的环氧树脂熔化和硬化,而压力则使印刷电路板熔化。

修剪

闪光(挂在层压板上的材料被路由掉,留下一个干净的面板,看起来像一块层压板。

钻井

X-RAY分析

作为准备阶段,用X-RAY来识别内层中看不见的垫子。通过X射线分析,可以检测出这些垫子,并计算出新的钻孔参考孔。

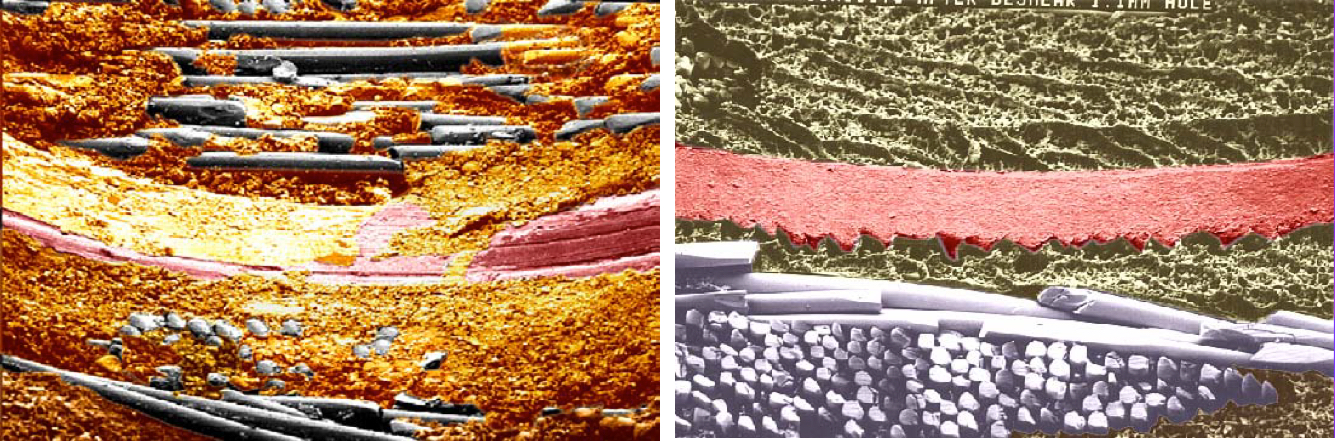

钻探

PCB是在高速数控钻孔机上完成的(高达280,000转/分钟)。钻出的孔必须尽可能的干净和光滑,以便能够对孔进行高质量的镀铜。可选的是,最多可以将3个面板堆叠起来同时进行钻孔。

面板被放置在一个基础板和顶部铝板之间。基板可以防止钻进钻机,并允许钻到比面板更深的地方,避免产生毛刺。铝制顶板可以避免毛刺,防止钻头偏移。这两块板都能保护面板的表面不受损坏和划伤。

刷牙和去污

钻孔后,PCB的表面用振荡和旋转的刷辊进行机械刷洗。钻好的孔要用高锰酸盐溶液或氧等离子体清洗,以去除可能沾在铜上的树脂。残留在铜上的树脂可能会妨碍孔内镀层和层内导线之间的正常导电性。

无电解镀

非电解电镀

为了在钻孔和所有层之间建立电气连接,用化学铜制作了一层导电膜,大约0.5-0.7微米厚。这个导电层是后面应用的铜板工艺的基础。

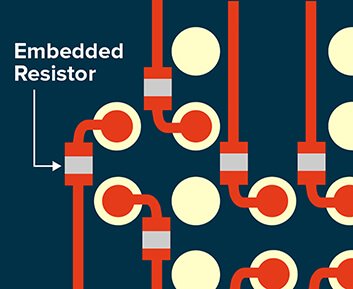

外层和电镀

这个过程与构建内层时采用的过程相似。不同的是,在这一步骤中,我们使用电解镀铜工艺对外层的孔和迹线及焊盘进行电镀。

外层的干膜复合

这个过程与内层所采用的过程相对应。面板通过一对加热的辊子(温度:大约110º C,压力:3-5BAR)。铜的表面对紫外线变得敏感,因此,进一步的加工只在黄光区进行。

接触和发展

这个过程与内层的过程相对应。然而,在这个过程中,使用的是负曝光工艺。导电线没有被抗蚀剂覆盖,可以通过镀铜进行电镀。导电线之间的区域用聚合的层压板覆盖。

电解镀铜

所有导线和孔都涂有导电的电沉积铜层。孔在各层的导体之间形成电连接,良好的连接需要在孔壁上有20-25微米的铜。因此,外层的整体铜厚度是由材料的铜厚度和电镀过程中增加的25-30微米决定的。

镀锡

第二道电镀工序是为了在接下来的蚀刻过程中保护铜导体,因此该层也常被表示为蚀刻抗蚀剂。

外层干膜剥离

干燥的薄膜被去除,露出铜层进行蚀刻。

蚀刻和脱锡

进行蚀刻过程以去除多余的铜,只留下被镀锡保护的痕迹和垫子中的铜。然后,用硝酸将锡去除。

焊锡膏

阻焊剂被应用于大多数印刷电路板,以保护在组装过程中不会被焊接保护的铜表面,并防止在组装过程中出现焊接短路。

面板经过刷洗和清洁。

面板的两面都涂有15-25微米厚的环氧树脂焊接掩模油墨。

使用UV打印机和光电工具膜,在我们希望保留焊接掩模的地方,焊接掩模被硬化了。 希望保留的焊接掩模。

面板通过一个显影器进行处理,该显影器将焊接掩模从应该暴露的区域剥离出来。 应该被曝光的区域。

掩盖的焊料在烤箱中进一步硬化。

表面处理

表面处理在没有被焊接掩模覆盖的铜表面上涂上了可焊接的表面处理。这种表面处理可以保护铜,直到元件被组装并焊接到印刷电路板上。有几种表面处理方法可供选择。最常用的是热空气平整(HAL)和无电解镍浸金(ENIG)。

哈尔

HAL工艺在所有焊盘上形成焊料。整个面板浸泡在液态焊料中,通过热压缩空气从焊料中取出。多余的焊料(没有与暴露的铜结合)被吹走,而铜垫和孔则被留下镀金。

在这个过程中使用的焊料是锡 "铅合金或只有锡(无铅)。

ENIG

在这个过程中,镍被化学地沉积在铜上,然后在镍上沉积一层薄薄的金。整个过程是自动化的,通过一系列的罐子移动面板,清洗铜,沉积3-5微米的镍层和最小0.05微米的金层。

硬质镀金

边缘连接器是在4-5微米的镀镍上电镀1-1.5微米的金。这种类型的镀层在需要承受多次插入的侵蚀的情况下进行。

图例印刷

图例是用丝网印刷机印在PCB上的。

路径

使用数控系统将制造面板切割成独立的PCBs,并根据设计数据将PCBs加工成其形状。

电测

使用 "钉床 "适配器或飞针测试器,根据设计数据对每块PCB进行电气测试。

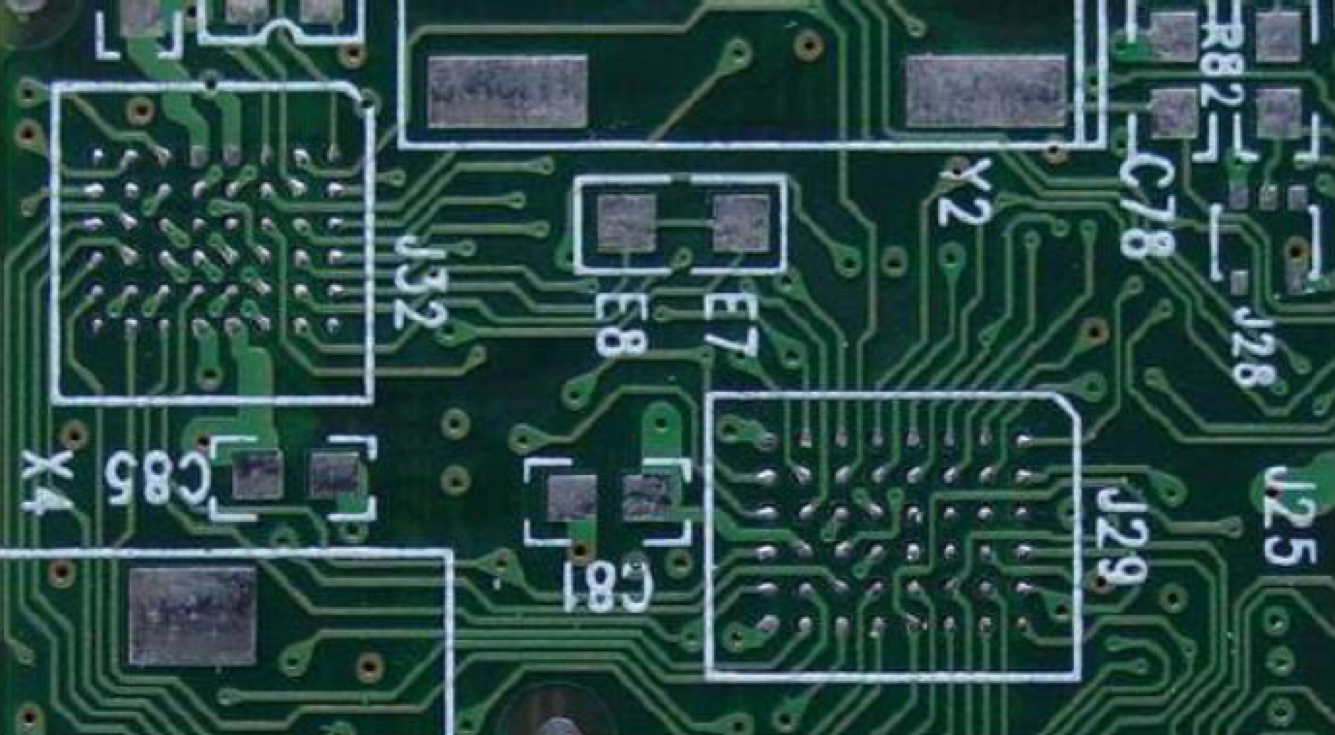

最终质量控制

这是对PCB成品的最后检查。它检查任何外观缺陷,如划痕和杂质,以IPC600作为参考。